Жаропонижающие средства для детей назначаются педиатром. Но бывают ситуации неотложной помощи при лихорадке, когда ребенку нужно дать лекарство немедленно. Тогда родители берут на себя ответственность и применяют жаропонижающие препараты. Что разрешено давать детям грудного возраста? Чем можно сбить температуру у детей постарше? Какие лекарства самые безопасные?

ГАЗ (Горьковский автомобильный завод) — всем известный российский автопроизводитель. Популярен благодаря созданию таких автомобилей, как Волга, Газель, Чайка, Победа и других знаменитых в прошлом и настоящем авто. В текущее время ГАЗ это производитель коммерческой техники, из-за падения спроса, сборка легковых автомобилей была прекращена. Тем не менее, этих автомобилей до сих пор много на улицах наших с вами городом и объяснить эту массовость достаточно легко — дешевизна. Запчасти на ГАЗ стоят совсем не дорого, автомобили ремонтируются на каждом углу, а цена на сам авто крайне мала. Для любителей тюнинга, ГАЗ подходит как нельзя лучше, двигатели имеют приличный рабочий объем и мощность, неплохо поддаются турбированию и цена на все это остается в рамках приличия.

Двигатели ГАЗ на легковых автомобилях — это довольно простые рядные четырехцилиндровые моторы самых различных моделей и модификаций, преимущественно, производства, ЗМЗ и УМЗ. На топовых автомобилях ГАЗ использовались 6 цилиндровые двигатели и V8. Кроме того, применялись и двигатели иностранного производства такие, как рядная четверка 3RZ и V6 5VZ , Rover T16, а также Chrysler EDZ. Вместе с бензиновыми двигателями, на ГАЗ устанавливались и дизельные двигатели: рядные 4-цилиндровые ГАЗ-560 Штайер, а также производства ЯМЗ, ММЗ, Cummins, Toyota 2L-T.

Двигатели ГАЗ на грузовых автомобилях — это бензиновые V8 ЗМЗ, рядные турбированные 4-цилиндровые ММЗ и ЯМЗ, а на старых версиях ГАЗ, двигатели применялись 6-цилиндровые, с рядной конфигурацией.

На WikiMotors собрана и продолжает собираться информационная база по моторам Горьковского автозавода, здесь вы найдете все модели и маркировки двигателей ГАЗ, какие и куда ставились, их объемы, технические характеристики, неисправности (троит, глохнет и т.д.) и ремонт своими руками. А также ресурс, устройство, вес, масло в двигатель ГАЗ, сроки замены, сколько лить и прочее.

Вместе с этим, особое внимание уделено тюнингу ГАЗ: как правильно дорабатывать мотор в атмосферном варианте, а также установка компрессора и турбины.

Прочитав информацию на Викимоторс, вы решите, какой двигатель ГАЗ стоит купить, а какой доставит головную боль, тюнинговать стандартный силовой агрегат или выбрать другой для свапа и многое другое.

О достоинствах газомоторного топлива, в частности метана, сказано немало, но напомним о них еще раз.

Это экологичный выхлоп, удовлетворяющий текущие и даже будущие законодательные требования к токсичности. В рамках культа глобального потепления это важное преимущество, поскольку нормы Euro 5, Euro 6 и все последующие будут насаждаться в обязательном порядке и проблему с выхлопом так или иначе придется решать. К 2020 г. в Евросоюзе новым транспортным средствам будет разрешено производить в среднем не более 95 г СО2 на километр. К 2025 г. этот допустимый предел могут еще опустить. Двигатели на метане способны удовлетворить эти нормы токсичности, и не только благодаря меньшему выбросу СО2. Показатели выбросов твердых частиц в газовых двигателях также ниже, чем у бензиновых или дизельных аналогов.

Далее, газомоторное топливо не смывает масло со стенок цилиндра, что замедляет их износ. Как утверждают пропагандисты газомоторного топлива, ресурс двигателя волшебным образом вырастает в разы. При этом они скромно умалчивают о теплонапряженности работающего на газе двигателя.

И главное преимущество газомоторного топлива – это цена. Цена и только цена покрывает все недостатки газа как моторного топлива. Если мы говорим о метане, то это неразвитая сеть АГНКС, которая буквально привязывает газовый автомобиль к заправке. Количество заправок сжиженным природным газом ничтожно, этот вид газомоторного топлива сегодня представляет собой нишевой, узкоспециальный продукт. Далее, газобаллонное оборудование занимает часть полезной грузоподъемности и полезного пространства, ГБО хлопотно и накладно в обслуживании.

Технический прогресс породил такой вид двигателя, как газодизель, живущий в двух мирах: дизельном и газовом. Но как универсальное средство газодизель не реализует в полном объеме возможности ни того, ни другого мира. Нельзя оптимизировать ни процесс сгорания, ни показатели КПД, ни образование выбросов для двух видов топлива на одном двигателе. Для оптимизации газовоздушного цикла нужно специализированное средство – газовый двигатель.

Сегодня все газовые двигатели используют внешнее образование газовоздушной смеси и воспламенение от свечи зажигания, как в карбюраторном бензиновом двигателе. Альтернативные варианты – в стадии разработки. Газовоздушная смесь образуется во впускном коллекторе путем инжекции газа. Чем ближе к цилиндру происходит этот процесс, тем быстрее реакция двигателя. В идеале газ должен впрыскиваться прямо в камеру сгорания, о чем речь пойдет ниже. Сложность управления не единственный недостаток внешнего смесеобразования.

Инжекция газа управляется электронным блоком, который также регулирует угол опережения зажигания. Метан горит медленнее дизельного топлива, то есть газовоздушная смесь должна воспламеняться раньше, угол опережения также регулируется в зависимости от нагрузки. Кроме того, метану нужна меньшая степень сжатия, нежели дизельному топливу. Так, в атмосферном двигателе степень сжатия снижают до 12–14. Для атмосферных двигателей характерен стехиометрический состав газовоздушной смеси, то есть коэффициент избытка воздуха a равен 1, что в какой-то степени компенсирует потерю мощности от снижения степени сжатия. КПД атмосферного газового двигателя на уровне 35%, тогда как у атмосферного же дизеля КПД на уровне 40%.

Автопроизводители рекомендуют использовать в газовых двигателях специальные моторные масла, отличающиеся водостойкостью, пониженной сульфатной зольностью и одновременно высоким значением щелочного числа, но не возбраняются и всесезонные масла для дизельных двигателей классов SAE 15W-40 и 10W-40, которые на практике применяются в девяти случаях из десяти.

Турбокомпрессор позволяет снизить степень сжатия до 10–12 в зависимости от размерности двигателя и давления во впускном тракте, а коэффициент избытка воздуха увеличить до 1,4–1,5. При этом КПД достигает 37%, но одновременно значительно возрастает теплонапряженность двигателя. Для сравнения: КПД турбированного дизельного двигателя достигает 50%.

Повышенная теплонапряженность газового двигателя связана с невозможностью продувки камеры сгорания при перекрытии клапанов, когда в конце такта выпуска одновременно открыты выпускные и впускные клапаны. Поток свежего воздуха, особенно в наддувном двигателе, мог бы охлаждать поверхности камеры сгорания, снижая таким образом теплонапряженность двигателя, а также снижая нагрев свежего заряда, это увеличило бы коэффициент наполнения, но для газового двигателя перекрытие клапанов недопустимо. Из-за внешнего образования газовоздушной смеси воздух всегда подается в цилиндр вместе с метаном, и выпускные клапаны в это время должны быть закрыты во избежание попадания метана в выпускной тракт и взрыва.

Уменьшенная степень сжатия, повышенная теплонапряженность и особенности газовоздушного цикла требуют соответствующих изменений, в частности, в системе охлаждения, в конструкции распредвала и деталей ЦПГ, а также в применяемых для них материалах для сохранения работоспособности и ресурса. Таким образом, стоимость газового двигателя не так уж отличается от стоимости дизельного аналога, а то и выше. Плюс к этому стоимость газобаллонного оборудования.

Флагман отечественного автомобилестроения ПАО «КАМАЗ» серийно выпускает газовые 8-цилиндровые V-образные двигатели серий КамАЗ-820.60 и КамАЗ-820.70 размерностью 120х130 и рабочим объемом 11,762 л. Для газовых двигателей используют ЦПГ, обеспечивающую степень сжатия 12 (у дизельного КамАЗ-740 степень сжатия 17). В цилиндре газовоздушная смесь воспламеняется искровой свечой зажигания, установленной вместо форсунки.

Для большегрузных автомобилей с газовыми двигателями используют специальные свечи зажигания. Так, Federal-Mogul поставляет на рынок свечи с иридиевым центральным электродом и боковым электродом, выполненным из иридия или платины. Конструкция, материалы и характеристики электродов и самих свечей учитывают температурный режим работы большегрузного автомобиля, характерный широким диапазоном нагрузок, и сравнительно высокую степень сжатия.

Двигатели КамАЗ-820 оборудуют системой распределенного впрыска метана во впускной трубопровод через форсунки с электромагнитным дозирующим устройством. Газ инжектируется во впускной тракт каждого цилиндра индивидуально, что позволяет корректировать состав газовоздушной смеси для каждого цилиндра с целью получения минимальных выбросов вредных веществ. Расход газа регулируется микропроцессорной системой в зависимости от давления перед инжектором, подача воздуха регулируется дроссельной заслонкой с приводом от электронной педали акселератора. Микропроцесорная система управляет углом опережения зажигания, обеспечивает защиту от воспламенения метана во впускном трубопроводе при сбое в системе зажигания или неисправности клапанов, а также защиту двигателя от аварийных режимов, поддерживает заданную скорость автомобиля, обеспечивает ограничение крутящего момента на ведущих колесах автомобиля и самодиагностику при включении системы.

«КАМАЗ» в значительной степени унифицировал детали газовых и дизельных двигателей, но далеко не все, и многие внешне схожие детали для дизеля – коленвал, распредвал, поршни с шатунами и кольцами, головки блока цилиндров, турбокомпрессор, водяной насос, масляный насос, впускной трубопровод, поддон картера, картер маховика – не подходят для газового двигателя.

В апреле 2015 г. «КАМАЗ» запустил корпус газовых автомобилей мощностью 8 тыс. единиц техники в год. Производство размещено в бывшем газодизельном корпусе автозавода. Технология сборки следующая: шасси собирают и устанавливают на него газовый двигатель на главном сборочном конвейере автомобильного завода. Потом шасси буксируют в корпус газовых автомобилей для монтажа газобаллонного оборудования и проведения всего цикла испытаний, а также для обкатки автотехники и шасси. При этом газовые двигатели КАМАЗ (в том числе модернизированные с компонентной базой «БОШ»), собираемые на моторном производстве, также проходят испытания и обкатку в полном объеме.

«Автодизель» (Ярославский моторный завод) в содружестве с компанией Westport разработал и выпускает линейку газовых двигателей на базе семейства 4- и 6-цилиндровых рядных двигателей ЯМЗ-530. Шестицилиндровый вариант может устанавливаться на автомобили нового поколения «Урал NEXT».

Как уже говорилось выше, идеальный вариант газового двигателя – это непосредственный впрыск газа в камеру сгорания, но до сих пор мощнейшее глобальное машиностроение не создало такой технологии. В Германии исследования ведет консорциум Direct4Gas, возглавляемый компанией Robert Bosch GmbH в партнерстве с Daimler AG и Штутгартским научно-исследовательским институтом автомобильной техники и двигателей (FKFS). Министерство экономики и энергетики Германии поддержало проект суммой в 3,8 млн евро, что на самом деле не так уж много. Проект будет работать с 2015-го до января 2017 г. На-гора должны выдать промышленный образец системы непосредственного впрыска метана и, что не менее важно, технологию ее производства.

По сравнению с нынешними системами, использующими многоточечный впрыск газа в коллектор, перспективная система непосредственного впрыска способна на 60% увеличить крутящий момент на низких оборотах, то есть ликвидировать слабое место газового двигателя. Непосредственный впрыск решает целый комплекс «детских» болезней газового двигателя, принесенных вместе с внешним смесеобразованием.

В проекте Direct4Gas разрабатывают систему непосредственного впрыска, способную быть надежной и герметичной и дозировать точное количество газа для впрыска. Модификации самого двигателя сведены к минимуму, чтобы промышленность могла использовать прежние компоненты. Команда проекта комплектует экспериментальные газовые двигатели недавно разработанным клапаном впрыска высокого давления. Систему предполагается тестировать в лаборатории и непосредственно на транспортных средствах. Исследователи также изучают образование топливно-воздушной смеси, процесс управления зажиганием и образование токсичных газов. Долгосрочная цель консорциума – это создание условий, при которых технология сможет выйти на рынок.

Итак, газовые двигатели – это молодое направление, еще не достигшее технологической зрелости. Зрелость наступит, когда Bosch со товарищи создадут технологию непосредственно впрыска метана в камеру сгорания.

В результате исследований по использованию природного газа в качестве топлива в дизелях установлено следующее:

- природный газ (метан) в отличие от дизельного топлива обладает малым цетановым числом (10 ед.) и, следовательно, плохой воспламеняемостью;

- осуществить воспламенение газа в дизеле со степенью сжатия менее 25 без постороннего источника зажигания смеси невозможно, так как температура воспламенения метана (680 °С) существенно выше температуры воспламенения дизельного топлива (280 °С);

- для природного газа наиболее приемлемым процессом организации воспламенения рабочей смеси является газодизельный, при котором газовоздушная смесь воспламеняется от небольшой запальной дозы дизельного топлива, впрыскиваемого в камеру сгорания в конце такта сжатия;

- газодизельный процесс является наиболее экономически оправданным, так как при этом не требуется переделка двигателя и его систем, а только дооборудование двигателя ГСП и перерегулировка топливной аппаратуры, которая выполняется автоматически с помощью электронных устройств;

- при прекращении подачи газа газодизель может полноценно работать как обычный дизель. В отличие от бензиновых ГБА газодизельный процесс ДВС не только не ухудшает технико-экономические показатели работы автомобиля, но даже несколько увеличивает КПД двигателя (на 1 …2 %) по сравнению с дизельным циклом;

- эксплутационный расход дизельного топлива при работе в газодизельном режиме снижается на 75…80 %.

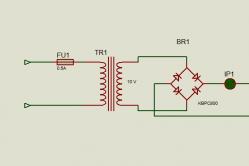

Рис. Газовая система питания газодизельных и бензиновых двигателей внутреннего сгорания:1 - баллоны высокого давления; 2 - межбаллонные трубопроводы с компенсационными витками; 3 - манометр; 4 - расходный вентиль; 5 - межсекционная крестовина; 6 - наполнительный вентиль; 7 - магистральный вентиль; 8 - подогреватель газа; 9 - редуктор высокого давления; 10 - датчик падения давления газа в магистрали; 11 - предохранительный клапан; 12 - фильтр с электромагнитным клапаном; 13 - редуктор низкого давления; 14 - газовый смеситель; 15 - карбюратор-смеситель; 16 - трубка подачи газа системы холостою хода; 17- электромагнитный клапан пусковой системы; 18 - кнопочный переключатель; 19 - фильтр бензиновой системы питания с электромагнитным клапаном; 20 - дозатор газа; 21 - трехходовой электромагнитный клапан; 22 - смеситель газа; 23 - сопло Вентури; 24 - датчик блокировки; 25 - механизм установки запальной дозы; 26 - подвижный упор; 27 - телескопическая тяга; 28 - тяга регулятора ТНВД; 29 - датчик частоты вращения; 30 - зубчатый венец датчика; 31 - педаль акселератора

Конструкция газодизеля по сравнению с карбюраторной газобаллонной системой питания имеет некоторые отличия и дополнительно включает в себе следующие элементы: дозатор газа 20, трехходовой электромагнитный клапан 21, смеситель 22 с диффузором типа сопла Вентури 23, датчик блокировки 24, механизм установки запальной дозы 25, подвижный упор 26, телескопическую тягу 27 управления регулятора 28 ТНВД, индуктивный датчик 29 частоты вращения ДВС, зубчатый венец 30 коленчатого вала ДВС, рычаг-педаль 31 привода подачи топлива.

Газодизельный процесс осуществляется следующим образом. Газ после прохождения редуктора низкого давления 13 попадает в дозатор-смеситель, выполненный в виде самостоятельных блоков дозатора 20 и смесителя 22.

Дозатор газа, представляющий собой дроссельную заслонку, изготовлен в едином корпусе с диафрагменным механизмом ограничения подачи газа. Управление приводом дроссельной заслонки осуществляется с помощью педали 31 и соответствующей тяги из кабины водителя.

Управление работой диафрагменного механизма производится с помощью трехходового электропневматического клапана 21. Основное назначение дозатора - регулирование количества подаваемого в смеситель газа в зависимости от нагрузки двигателя и автоматическое уменьшение подачи газа при достижении двигателем максимальной частоты вращения коленчатого вала (2 550 мин»1). Система ограничения максимальной частоты вращения состоит из зубчатого венца 30, индуктивного датчика 29, электронного реле и трехходового электромагнитного клапана 21.

Смеситель 22 представляет собой цилиндр со вставленным в него диффузором типа сопла Вентури 23. Внутри диффузор имеет кольцевой коллектор подвода газа с радиальными отверстиями, через которые газ смешивается с воздухом, образуя гомогенную смесь, поступающую в цилиндры двигателя. Таким образом, мощность двигателя в газодизельном режиме меняется только за счет изменения количества поступающего в цилиндры газа через смеситель при постоянной величине запальной дозы дизельного топлива, равной 12… 16 мм3. Напомним, номинальная цикловая подача топлива при работе по дизельному циклу составляет в пять раз большую величину - 79…81 мм3.

Механизм установки запальной дозы топлива 25 при переводе тумблера, расположенного в кабине автомобиля, в положение «Газ» включает питание электромагнита, который переводит подвижный упор 26 в положение, когда он препятствует дальнейшему перемещению рычага управления регулятора топливного насоса 25.

Одновременно подвижный упор 26 при включении электромагнита отходит от концевого выключателя датчика 24 блокировки подачи газа и «неограниченной» доли дизельного топлива, обеспечивая тем самым включение питания электромагнитного клапана-фильтра 12 подачи газа. При выключении электропитания двигателя или в аварийных ситуациях, связанных, например, с выходом из строя электромагнита механизма установки запальной дозы 25, упор 26 вернется в первоначальное положение, включит датчик блокировки 24, который в свою очередь отключит цепь питания электромагнитного клапана 12 подачи газа. Аналогичные операции происходят при переводе двигателя из газодизельного в дизельный режим, когда тумблер в кабине водителя переводится в положение «Дизель».

Телескопическая тяга 27 служит для обеспечения перемещения педали 31 акселератора при включенном механизме ограничения хода рычага 28 управления регулятором ТНВД. В этом случае при нажатии на педаль 31 происходит сжатие пружины в телескопической тяге, и движение от педали передается на привод дроссельной заслонки дозатора 20 газа. В дизельном режиме телескопическая тяга работает как жесткий элемент, так как жесткость ее пружины значительно выше жесткости пружины рычага управления регулятора 28 ТНВД.

Самый первый двигатель внутреннего сгорания изобрёл инженер-бельгиец Ж.Ж. Этьен Ленуар в середине 19 века, это был двухтактный электрический двигатель с искровым зажиганием, топливом для этого устройства был каменноугольный газ, но ресурс работы такого изобретения был очень мал, так как изобретатель не учёл необходимость в смазке и охлаждения двигателя. Через несколько лет Ленуар преобразовал свой двигатель с учётом потребностей, и в качестве топлива стал использовать керосин. И всё равно устройство было безупречным, хотя некоторые трёхколёсные автомобили ездили на таком двигателе.

К концу 19 века произошли большие изменения в создании двигателя внутреннего сгорания. Немецкий изобретатель Николаус Аугуст Отто был первым изобретателем, открывший миру технически сложно устройство, преобразовывающее энергию топлива в механическую энергию, он создал газовый двигатель внутреннего сгорания. Суть работы газового двигателя была в том, что горючая смесь сначала подвергалась сильному сжатию в верхней точке положения поршня.

Первый двигатель изобретателя был довольно низкооборотным и имел достаточно большую массу, в следствии чего при увеличении оборотов вала до 180 об/мин появлялись проблемы в его работе, и быстрее изнашивался золотник. Для хранения газа использовался огромная ёмкость, что делало невозможным установить его на автомобиль, зато он нашёл своё огромное применение на различных фабриках и заводах

Изобретателю потребовалось 15 лет, чтобы создать экономичный двигатель, который в свою очередь получил название четырёхтактного двигателя, так как рабочий цикл протекал в нём за четыре хода поршня.

Что же такое газовый двигатель внутреннего сгорания?

Общее определение двигателя внутреннего сгорания таково, что это такой тип двигателя, где химическая энергия жидкого или газообразного углеводородного топлива, которое сгорает в рабочей зоне, преобразуется в механическую работу. Главным недостатком двигателя внутреннего сгорания является производимая им высокая мощность в исключительно узком диапазоне оборотов, поэтому главными элементами двигателя становится стартер и трансмиссия.

Нынешние двигатели подобного типа работают на природном газе, сниженном пропан-бутане и других. Большим плюсом таких двигателей является то, что в них меньше изнашиваются основные узлы и детали, что происходит из-за создания качественной горючей смеси и её результативного сжигания, а также преимущество ещё и в том, что в выхлопах практически не обнаруживается вредных примесей.

Коэффициент полезного действия (КПД) двигателей на таком топливе приближается к 42 процентам.

Что такое система питания газовых двигателей?

Системой питания газовых двигателей внутреннего сгорания, называют систему, устанавливающуюся на автомобили и позволяющую использовать вместо бензина сниженный газ. Состоит такая система из следующих элементов:

Суть работы такой системы почти идентично бензиновой, то есть в начале сжиженное топливо поступает в клапан-фильтр по магистрали, где проходит начальную чистку от различных смол, затем очищенное топливо направляется в редуктор-испаритель, где давление его понижается до одной атмосферы и после этого через дозатор топливо уже подаётся в смеситель.

Что касается инжекторных двигателей, то в подобном оборудование бензиновый клапан не применяется, вместо него устанавливают эмулятор форсунок

Плюсы и минусы газового двигателя:

Как ни странно, но такое оборудование не идеальное, оно имеет и достоинства и недостатки. Достоинства такого оборудования в том, что вы можете без особых трудностей создать газовый двигатель самостоятельно, а именно, смонтировать установку на автомобиль своими силами, также не маловажным плюсом является низкая стоимость такого топлива, а также высокое октановое число. Помимо этого, как было сказано выше, такое топливо не производит вредных выбросов. Двигатель на таком топливе работает более качественно, а также значительно увеличивается ресурс двигателя.

Что касается недостатков, то их много меньше, но они существенны, например, снижается динамика разгона автомобиля, ощутимо возрастает нагрузка на клапаны газораспределительного механизма. Помимо этого, есть некоторые сложности с использование такого оборудования в зимнее время года, а также оно занимает довольно много места. В общем ставить или не ставить газовое оборудование решать только вам.

Как установить газовое оборудование самостоятельно?

Существует известные нам в наше время пара схем подключения оборудования - классическая, в которой газ подаётся прямо в инжектор или карбюратор и последовательная - при которой топливо поступает прямо в форсунки, которые установленны параллельно с бензиновыми.

Проще всего использовать классическую схему установки оборудования, она менее затратная и не сложная в плане работы, но имеет один достаточно весомый недостаток - при переключении режимов начинает образовываться смесь довольно низкого качества, в следствии чего двигатель быстрее изнашивается. Поэтому, пусть последовательная система затратнее, но качество подачи газа у неё намного лучше.

Обычно газобаллонное оборудование, которое можно самостоятельно встроить в уже существующую систему автомобиля, можно приобрести на рынке, и к каждой модели двигателя подбирается соответствующая модель газобаллонного оборудования. Чаще всего заправочный баллон с комплектующими крепится в месте для запасного колеса, но может крепится и в нише багажника.

После того как вы закрепили баллон присоединяем выносное заправочное устройство, отверстие которого должно выходить на внешнюю сторону кузова, после этого, на двигателе устанавливаются клапаны против утечки газа, для перекрывания бензина при подаче газа. Обычно переключатель с бензина на газ монтируется в салоне автомобиля.

Но, если вы не уверены в своих знаниях по устройству мотора и способностях, то лучше всего обратиться к специалистам и не рисковать присоединять ГБО самостоятельно. С газом не шутят!